如何分析电动车低速过载工况下的IGBT动态温升?

- 文件版本 :

摘要

电动汽车电机在低转速大电流过载输出时,驱动器IGBT模块结温会迅速攀升并很容易超出安全工作区从而导致失效。如果在系统设计阶段,利用散热回路的瞬态热阻特性,并通过仿真计算精确控制低速下的电流输出,将能够更好地提高电动车驱动系统的可靠性和功率密度。本文首先介绍了IGBT模块和散热器的瞬态热阻特性;然后分析了在电动车电机驱动器在低速与常速下电流过载输出对IGBT模块结温温升的影响;最后介绍了如何用英飞凌IPOSIM仿真工具对过载输出时IGBT模块结温进行仿真,以及不同工况下IGBT瞬时结温的仿真结果。本文可对电动车电机驱动器设计中IGBT输出限值的动态选取提供参考依据。

引言

随着电动汽车驱动技术的发展与成熟以及市场对电动汽车驱动性能和可靠性需求的提高,电动车驱动系统的发展将朝着:高功率密度,高可靠性,低成本的方向发展。然而更高的功率密度与更低的成本使系统设计的余量必然减少,如果仿真计算不准确或仅凭经验设计,很容易出现电机驱动器的IGBT等功率器件的过温或关断超出安全工作区RBSOA(Reverse Biased Safe Operating Area)损坏。

当系统处于短时大电流过载时,IGBT模块的芯片结温度会动态攀升。如果没有足够的设计余量或不能精确控制输出过载时间与过载电流倍数,IGBT结温将有可能升高超过安全工作区而导致失效。针对这些问题,本文分析在不同输出频率的条件下,过载输出与IGBT结温的关系,以帮助硬件设计工程师在研发时正确地限定过载峰值。

IGBT模块与散热器的动态结温和动态温升

无论是IGBT模块的底壳基板还是散热器上都同时存在热阻和热容两个特性。热阻是反映导热介质阻碍热量传导能力的综合参量。根据热阻Rth定义,为热流通路上的温差ΔT与总损耗功率Rtot之比。

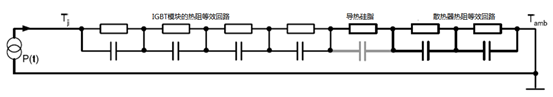

由于热阻和热容特性的同时作用,产生了动态热阻的特性。一般有两种方式建模来表示动态热阻特性 – T型模型和π型模型。如图1所示。

如图1(a),T型模型的结构比较真实的反应出真实的热阻热容物理结构。如果散热系统中每一层的材料的特性参数都是已知的时,可以通过理论计算公式来建立这种模型的结果。但是,在热传播中很难确定热传播在每一层中的分布,因此实际建模时一般不使用T型回路。

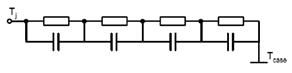

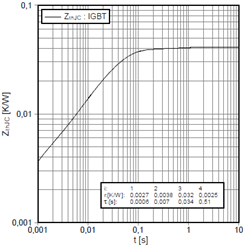

图1(b)中的π型模型虽然在结构上不具备具体的物理意义,但是该模型的数学模型比较容易从实际测量标定的时间-热阻曲线上拟合提取出来,所以一般会用π型模型来给定动态热阻曲线的分式因数。英飞凌IGBT模块的数据手册上就分别给出了IGBT芯片与反并联二极管芯片的π型回路各项分式因数与曲线,如图2所示为英飞凌FF600R12ME4模块的动态热阻曲线。

动态热阻曲线可表达为:

如果在动态温升过程中,IGBT模块的损耗P(t)是已知的,IGBT模块底壳温度T_case是已知的,则IGBT及二极管芯片的结温可由下公式得出:

公式(4)中P(t)限定为单次方波脉冲的功率,IGBT模块在实际应用中一般为连续脉冲,而且在正弦调制中为功率变化的连续脉冲,计算公式比较复杂,可从IEC60747-6标准中查得。

此外还需要考虑到散热器以及模块与散热器接触面的瞬态热阻,同时IGBT模块外壳和端子也有少量的对流热传导,但是对流热传导的影响相对底壳的热传导非常小可忽略。由此整个散热系统合并的串联π型网络模型可由图(3)表示。

一般散热器厂商会给出一阶的热平衡时间即3倍的τ值,用一阶分式拟合可表示为公式:

由此得出考虑散热器热阻的IGBT结温计算公式为:

对于散热器热平衡时间为一般几十秒上百秒的,计算低频输出时可不用考虑散热器的温升,计算时使用公式(4)即可。如果是系统热平衡时间是几秒级的,需要考虑散热器温升时可使用公式(6)计算。如需更精确的包括接触面导热硅脂的多阶热阻模型,则需要用实验标定曲线来提取模型。

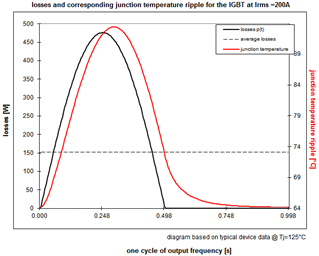

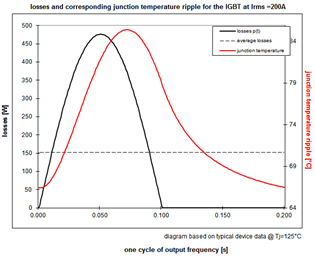

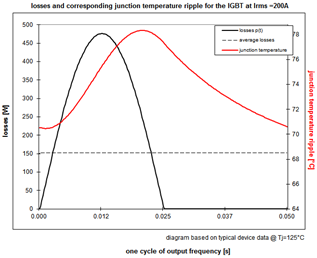

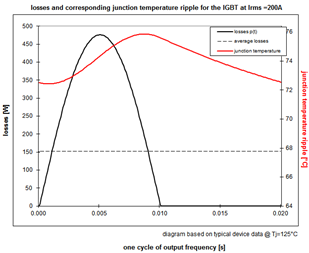

IGBT模块动态热阻的特性导致驱动器中三相逆变桥中的IGBT在不同输出频率下,所对应的结温波动幅度也不同。在一个半波周期内,一个半桥中其中一个桥臂的IGBT处于连续带载工作,在IGBT开关频率不变下,输出频率越低,一个桥臂的连续带载时间越长,一个半波内总损耗能量越大。同时由于IGBT模块动态热阻在一般在1秒内迅速上升,因此输出频率越低,IGBT的结温波动就越大。

同一型号IGBT模块在同样为Vdc=600V,fsw=10KHz的条件下,分别输出1Hz、5Hz、20Hz、50Hz四种频率的有效电流为200A的正弦波,我们用IPOSIM仿真工具(Infineon功率模块损耗和结温模拟计算工具)可得到这四个频率下IGBT结温波动曲线,如图4所示:

在图4的四个仿真结果上看,四个工况下IGBT损耗平均功率都是一直为150W。在(a)中,输出1Hz下IGBT结温最高超过了90°C。而在(d)中,输出频率50Hz结温最高不到76°C。其原因就是由于单次换向周期时间长,导致结温波动幅度大。

IGBT结温动态温升计算在实际应用中的意义

从上文的分析可看出,在设计IGBT模块散热系统时,不能只考虑IGBT的平均损耗功率,还必须考虑在低频率输出下的结温波动。在标定系统各个转速下的最大输出电流时,必须设定相应的降额率。同时堵转实验也可近似考虑为接近0Hz的输出频率条件,标定最大堵转时间时,也需要考虑IGBT结温瞬态上升的安全范围。

在实际应用中,电动汽车的满载起步或低速爬坡工况是有必要对结温动态温升进行计算仿真的。下面我们以纯电动巴士的实例来分析其过载与起步能力。例如系统规格如下:

-驱动器额定功率:P_nominal=100kW,

-驱动额定输出电流:I_rms=150A,

-60秒内峰值输出电流:I_peak=250A

-电池电压:V_dc=600V,

-开关频率:f_sw=10kHz,

-输出频率:f_out,

-电机极对数:n = 2,

-电机额定转速:R_nom=3000 r/min,

-齿轮箱减速比:i = 5:1,

-轮胎直径0.87m,周长L=2.75m。

根据公式:

可推算出输出频率f_out与车速的关系大约为1Hz=>1km/h,与电机转速的关系为1Hz=>30r/min,电机额定转速时对应频率为100Hz

我们可使用Infineon的IPOSIM在线版仿真工具 的负载循环仿真计算的功能,对该车辆在起步,重载爬坡,高速过载,匀速轻载等几个工况进行仿真计算结温。

我们设定电机驱动器采用水冷,进口水温60°C,假设三相桥每一个桥臂的散热都是均衡的,散热器针对一个桥臂的稳态热阻为R_thha= 0.072K/W,散热器热平衡时间τ=14s。驱动器中的IGBT模块选用英飞凌EconoDUAL™3系列的FF600R12ME4,CE阻断电压1200V,模块额定电流600A,芯片采用第四代具有场终止沟槽栅技术,最高工作结温150°C。

使用IPOSIM工具仿真,步骤及结果如下:

-稳态下fout=100Hz,Iout=150A,持续工作下IGBT结温:Tvj_max = 109°C

-稳态下fout=5Hz,Iout=150A,持续工作下IGBT结温:Tvj _max = 117°C

-稳态下fout=1Hz(近似堵转工况),Iout=150A,持续工作下IGBT结温:Tvj _max = 123°C

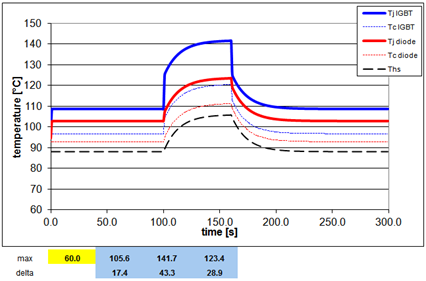

-模拟功率循环:fout=100Hz,Iout=150A稳态中出现60秒Iout=250A过载:

结温波动曲线如图5,最高结温会达到142°C,在安全工作区以内

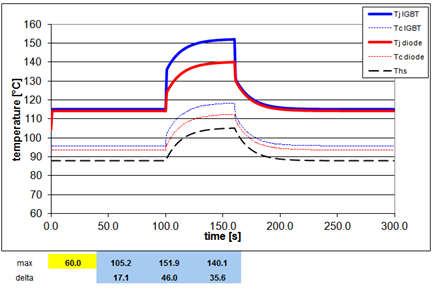

-模拟功率循环:fout=5Hz,Iout=150A稳态中出现60秒Iout=250A过载。

结温波动曲线如图6,最高结温会到152°C,这将超过IGBT安全工作区。

对比仿真结果,在低频稳态运行下和过载功率循环运行下IGBT结温均高于高频运行的工况。因此在低频时尤其是堵转工况下,需要限制电机控制器的过载电流输出,峰值电流值需要相应降额。否则在应用中容易出现结温超出安全工作区导致IGBT模块的损坏。

.png)