IGBT模块封装底板的氧化程度对焊接空洞率的影响分析

- 文件版本 :

1 引言

近年来,绝缘栅双极晶体管(IGBT,insulated gate bipolar transistor)以其输入阻抗高、开关速度快、通态电压低、阻断电压高、承受电流大、热稳定性好等特点,成为当今功率半导体器件发展的主流。其应用领域广阔,现已广泛应用于高铁及轨道交通、汽车电子、风电、太阳能、家电节能、UPS、数控机床、焊机、电力传输等领域。

IGBT模块封装工艺中涉及的环节颇多,对高压大功率IGBT器件的封装而言,焊接技术对IGBT模块的寿命和可靠性起着至关重要的作用,也是封装过程的核心技术。检验焊接质量的标准之一就是焊接的空洞率,当“空洞”尺寸较大或者其局部密度过大时,则会影响焊接层的机械性能,降低连接强度;同时也会降低焊接层的热导,导致器件局部过热,引起失效。因此,焊接空洞率的高低对高压IGBT模块的性能和长期可靠性有着较大的影响。

2 IGBT模块封装结构

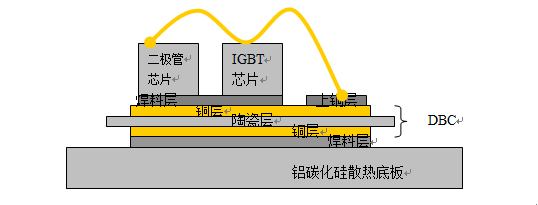

IGBT模块一般由IGBT芯片、二极管芯片、焊料、DBC基板、键合引线、散热底板、外壳等按照工艺文件封装而成。在IGBT模块进行外壳封装之前,先将IGBT芯片和二极管芯片通过焊片将其焊接在DBC基板上,其次,将焊好芯片的DBC进行芯片键合,然后再进行二次焊接和超声波检测。

本文所讨论的封装工艺过程就是二次焊接和超声波检测。该封装工艺过程中,先将焊接好的子单元进行清洗,防止子单元被氧化,再将子单元、电极、焊片、焊环通过真空回流焊接炉将其焊接在铝碳化硅的散热底板上,然后进行超声波检测 [3]。其封装结构如图1所示:

SHAPE \* MERGEFORMAT

芯片

IGBT 芯片 |

焊料层 |

上铜层 |

图1 IGBT模块的封装结构

目前,国内外大量研究发现,影响IGBT模块焊接空洞率的因素有[1]:焊接温度、焊接条件、焊料材质、焊料氧化等。本文通过实验发现,底板氧化程度不同对焊接空洞率有较大影响。因此,本文从散热底板氧化的角度来分析其对焊接空洞率的影响,并初步分析了不同氧化程度散热底板与焊接空洞率的关系;此外,本文对改进、优化焊接工艺,提高IGBT模块封装工艺可靠性有重要的实践指导意义。

3二次焊接工艺对IGBT空洞率的影响因素分析

为了分析对比底板氧化程度对焊接空洞率的影响,本实验过程中需要排除二次焊接工艺中其他因素对空洞率所造成的影响。

1、焊料

目前,我们所采用的焊片、焊环材质含有Sn、Pb、Ag,不存在助焊剂,且在焊接之前确保焊料不被氧化。

2、焊接温度

在真空回流焊接过程中,将被焊接的IGBT装载在一个托盘中,并通过电机拖动系统使其依次在加热区、冷却区、真空保压等之间运转。焊接过程中,可根据焊料的熔点温度来选取合适的焊接温度即可,焊接温度完全按照标准的工艺文件设置。

3、还原剂清洗环境

在氮气的保护下进行焊接已经成为IGBT焊接的主流技术,与甲酸技术相结合就能更好的去除清洗工艺。通常,人们使用助焊剂来去除氧化物,可以有效的防止再氧化,但是,助焊剂却会在焊接之后留下残留物,对焊接质量造成不良的影响。因此,我们采用的是在氮气中加入少量且定量的甲酸,即免清洗技术。焊接后不用任何的清洗,且无残留物。

焊接过程中,甲酸的含量在充足与不充足的情况下,对空洞率也是有一定的影响。在操作时,严格按照标准的工艺文件要求,确保好甲酸的含量,以防甲酸对空洞率造成一定的影响。

4、降温速率

在冷却过程中,也需要特别注意降温的速率快慢,特别是在焊料结晶点附近降温速率,降温过快时,便会导致焊料成型的不均匀,当降温速率过慢时,却会导致空洞率的增加,从而影响焊接质量。因此,在实验时,必须按照标准的工艺文件要求来设定速率,以防影响焊接的空洞率。

4 实验过程

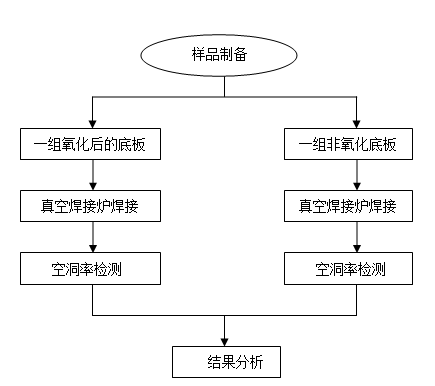

为了研究底板氧化程度对焊接空洞率的影响,本文的主要实验过程如图2所示。

SHAPE \* MERGEFORMAT

、

一组非氧化底板 |

真空焊接炉焊接 |

真空焊接炉焊接 |

空洞率检测 |

空洞率检测 |

结果分析 |

图2 实验流程

4.1 样品制备

选择同一批次的子单元、氧化底板、焊料,将一部分氧化底板进行处理变为非氧化底板。对这两种底板分别进行封装,封装技术按照标准的生产线工艺流程执行,并在同一真空焊接炉里对其进行焊接,确保这两组的焊接条件一致。将这两部分焊接后的模块进行分组,一组是氧化后的底板,一组是非氧化底板。最后,分别选取了4块,在相同实验条件下,对这8块分别进行超声波检测。

4.2 实验条件

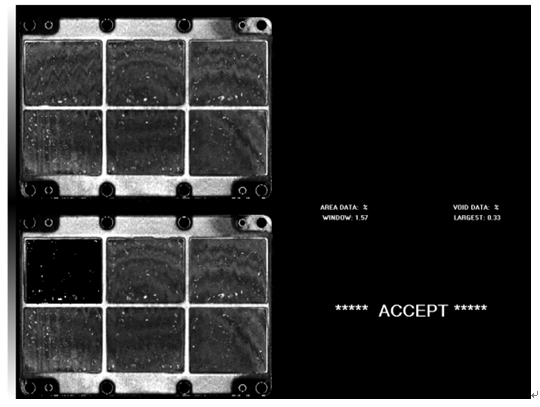

空洞的无损检测通常采用超声波检查设备SONOSCAN来检测,通过超声波穿透IGBT模块,其中有缺陷处的空气层可以阻断超声波的传输,即可以分层反应出空洞的尺寸和位置。

对这两组不同的模块进行超声波检查扫描图像,将扫描图载入空洞统计分析软件,计算出每个DBC板焊接区域的焊接空洞占整个焊接表面的百分比率(Window area data)及每个子单元焊接面积的最大空洞面积占该子单元焊接总面积的百分比率(Largest void data)。需要在相同的实验条件下进行多次试验进行对比分析。

4.3 空洞率检测

对选取的4块氧化底板的模块和4块非氧化底板的模块进行相同的实验分析,并计算出各自的焊接空洞率(其中白色亮点即为空洞)。

(1)以一个编号为6430的氧化底板的模块为例,如下图3所示,即超声波检测的扫描图像和空洞所占的面积图:

图3 编号为6430的氧化底板模块空洞率检测图

(2)以一个编号为6613的非氧化底板的模块为例,如下图4所示,即超声波检测的扫描图像和空洞所占的面积图:

图4 编号为6613的非氧化底板模块空洞率检测图

(3)对两组模块分别进行超声波检测,以每个模块的六个子单元为例,观察空洞率的变化,如下表1所示:

表1 两组模块的空洞率统计表

氧化底板的模块 | 非氧化底板的模块 | |||||||

模块编号 | 6430 | 6435 | 6436 | 6438 | 6613 | 6628 | 6638 | 6642 |

Window area data (%) | 5.46 | 3.42 | 4.35 | 6.64 | 1.57 | 1.18 | 1.47 | 0.74 |

2.14 | 5.78 | 2.73 | 3.12 | 0.83 | 0.46 | 1.12 | 0.37 | |

2.20 | 3.99 | 6.49 | 3.56 | 1.11 | 0.97 | 1.05 | 0.32 | |

2.21 | 2.93 | 3.64 | 2.57 | 1.40 | 0.38 | 1.49 | 0.30 | |

0.78 | 1.41 | 3.10 | 0.64 | 0.52 | 0.58 | 0.31 | 0.24 | |

2.14 | 2.28 | 4.39 | 1.29 | 0.44 | 0.84 | 0.29 | 0.35 | |

Largest void data (%) | 0.48 | 0.45 | 0.35 | 0.37 | 0.33 | 0.20 | 0.16 | 0.12 |

0.17 | 0.64 | 0.23 | 0.28 | 0.13 | 0.08 | 0.09 | 0.09 | |

0.23 | 0.23 | 1.91 | 0.20 | 0.25 | 0.11 | 0.14 | 0.11 | |

0.17 | 0.40 | 0.32 | 0.28 | 0.08 | 0.14 | 0.11 | 0.08 | |

0.11 | 0.10 | 0.28 | 0.04 | 0.10 | 0.16 | 0.07 | 0.04 | |

0.37 | 0.22 | 0.35 | 0.13 | 0.07 | 0.13 | 0.05 | 0.09 | |

5 结果分析及讨论

5.1 空洞率检测试验结果

通过对这两组模块的超声波检测,根据检测的数据结果分析,氧化底板的模块比非氧化底板的模块焊接空洞率普遍增大,如下表2所示,该表可以直观的看出两组模块焊接空洞率的变化范围。

表2 两组模块的空洞率检测结果对比分析表

氧化底板的模块 | 非氧化底板的模块 | |

Window area data (百分比率的变化范围) | 0.78%—6.64% | 0.24%—1.57% |

Largest void data (百分比率的变化范围) | 0.04%—0.64% | 0.04%—0.33% |

5.2 结论

通过上述分析,得出以下结论:

1) 散热底板被氧化对IGBT模块焊接的空洞率有明显的影响。如果对氧化后的散热底板进行封装,封装后的IGBT模块焊接空洞率明显提高,达不到超声波检查的质量要求,同时也降低了IGBT模块的性能。

2)超声波检测出氧化底板模块的空洞明显靠近中心位置,相应芯片就越接近高温,失效的可能性也就越大。

6 工艺改进及优化建议

在焊接工艺中,由于IGBT模块封装的工艺中涉及的环节较多,则影响IGBT模块的焊接空洞率的因素就较多,即现有的工艺条件无法避免空洞的形成。那么就需要有效的防止一些可控因素对空洞率的影响。

底板氧化对IGBT模块空洞率的影响可通过一次真空焊接炉高温处理,在真空焊接炉运行过程中,需用无尘纸将每个底板隔开进行高温处理,防止底板的二次污染。经过高温烘干处理后的底板将极大地降低了空洞的存在,从而提高了模块的可靠性和使用寿命。

由于现有的工艺条件有限,应在以后的研究中对防止底板被氧化的工艺进行改进,以期进一步降低空洞率

.png)